Tekniken för svetsrör med olika metoder: praktiska tips och

I denna artikel kommer vi att titta på vilken teknik som svetsar rör med stor diameter med användning av modern utrustning. Artikelns ämne är av stort intresse, eftersom reparationer eller rehabiliteringsarbeten från tid till annan utförs med ersättning av avlopps-, rör- och värmesystem.

Vid arbete med trunkrörledningar kan man inte göra några metoder för svetsning av leder på stora diametrar. Återigen är ämnet som kommer att övervägas i artikeln intressant, eftersom polymeranaloger tillsammans med traditionella metallrör har uppstått, vars kombination förutsätter användning av andra metoder.

Därför, innan vi beaktar de viktigaste metoderna för rörsvetsning, kommer vi att överväga de huvudsakliga modifieringarna av rörledningar med stor diameter som kan svetsas ihop.

Konstruktionsegenskaper för rörledningar med stor diameter

Instruktioner för svetsarbete beror i hög grad på diametern på de använda rören. Stora rör inkluderar produkter med en yttre diameter på 530 mm och mer.

Sådana produkter används vid konstruktion av huvudledningar avsedda för transport av olja, gas, vatten, kylmedel från ett centralvärmesystem och avloppsvatten.

Alla rör med stor diameter som är lämpliga för sammanfogning genom svetsning kan delas in i två stora kategorier:

- Metallprodukter, som innefattar runda elektriska svetsade längsgående och spiralstålrör;

- Polymerprodukter, som omfattar ett brett utbud av produkter av polyeten (PE), polypropen (PP) och polyvinylklorid (PVC).

Var och en av de angivna rörkategorierna är ansluten med lämpliga metoder och lämplig utrustning.

Metalliska rörmonteringsmetoder

Oavsett vad du måste göra, vare sig det svetsar rören till ljuset eller använder mer tekniskt avancerade metoder antas det att metallen kommer att värmas för att bilda en nästan homogen och pålitlig fog. Därför måste du i alla fall arbeta med speciell utrustning, vars användning medför behov av korrekt professionalism och erfarenhet vid svetsning.

Tänk på de mest populära svetsmetoderna som vanligtvis används vid installation av metallledningar för olika ändamål.

Gassvetsapplikation

Gasrörsvetsning är en populär, tidtestad metod för att ansluta metalldelar för att få en högkvalitativ, hållbar och långvarig svetsning.

Principen för gassvetsning är följande:

- Kanten på de svetsade tvärsektionerna upphettas med hjälp av gas-syreflamma;

- mellanrummet mellan de två uppvärmda ytorna är fyllt med en metallstång som smälter under svetsning.

Viktigt: Strömegenskaperna hos sömmen som erhållits vid gassvetsning är lägre än vid bågsvetsning. Valet av gassvetsad ledning är motiverat om du måste arbeta med tunnväggiga (upp till 3,5 mm) rör.

Under arbetet med metallrullning med användning av en gasbrännare tillämpas följande material:

- Acetylen är en gas som är ansvarig för bränning.

- Syre är en gas som ger önskad förbränningstemperatur och flamstabilitet.

Viktigt: I några fall kan acetylen ersättas med andra brandfarliga gaser, såsom propan eller metan. Det enda villkoret som måste uppfyllas är att upprätthålla en högre temperatur i brännarens flamma i jämförelse med metallens smältpunkt.

- Fyllmaterialet behövs för att fylla svetsen. Detta material väljs i enlighet med kemiska och fysikaliska egenskaper hos metallerna som behandlas.

- Flux används för att förhindra metalloxidation under uppvärmning. Fluxer i form av pasta eller pulver som deponeras på rörens uppvärmda kanter bildar en skyddande film som förhindrar att syre kommer in i sömstrukturen.

Användning av fluss är nödvändigt vid arbete med de flesta metaller med undantag av kolstål.

Elektrisk bågsvetsning

Elbågsrörsvetsning är en teknik som bygger på uppvärmning av metallytor till arbetstemperaturen med hjälp av elektrisk ljusborttagning och efterföljande fusion för att ge en stark, pålitlig svetsning.

Elektrisk bågtekniken har länge varit känd och därför har många olika mer eller mindre effektiva sätt att framställa en sådan svetsad gemensam utveckling utvecklats.

Vid arbete med rör med stor och medelstor diameter fick stötsvetsning den största populariteten när båda tvärgående lederna kommer nära varandra och centreras, varefter bildandet av en söm uppstår.

I enlighet med längden skiljer sig avbrutna och fasta sömmar. Högkvalitativ sömnad med kontinuerlig sömnad kräver en specialist med hög kvalifikation och en imponerande erfarenhet av sådant arbete.

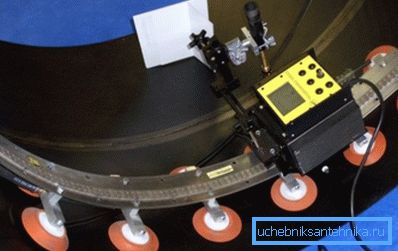

Teknisk utveckling av manuell elektrisk ljusbågsteknik har blivit orbital rörsvetsning, som har funnit bred tillämpning vid bildandet av icke roterande leder på rörledningar med medelstor och stor diameter.

Processen är baserad på bågsvetsning med elektroder i inerta gaser. Användningen av en skyddsgas, såsom argon, kan förhindra att elektroden smälter.

Användning av vissa gasblandningar kan öka hastigheten och penetrationsdjupet. Som regel används en inert blandning av argon med helium för att erhålla en mycket ren svetspärla.

Orbitalsvetsning av rör av rostfritt stål eller deras konventionella stål motsvarar användningen av två viktiga komponenter:

- Den nuvarande källan från vilken ström matas och strömtillförseln, rotationen av elektroderna, tillförseln av inert gas och tråd övervakas. Den vanligaste källan används oftast inverter, eftersom den är enkel och effektiv i bruk.

- Det orbitala huvudet, med vilket elektroden roterar runt röret och hela arbetscykeln uppträder.

Tack vare den gemensamma funktionen av dessa två komponenter blir det möjligt att mekanisera användningen av denna utrustning för att uppnå en optimal kvalitet på sömmen.

Omloppsrörsvetsning har ett antal betydande fördelar i förhållande till den manuella processen:

- rimligt pris på det färdiga resultatet

- mindre arbetsmoment i processen och som följd korta tidsfrister för att slutföra den uppsatta uppgiften;

- ekonomisk förbrukning av elektroder;

- förmågan att arbeta med olika väggtjocklek med konsekvent högkvalitativa resultat;

- smidig och smidig söm runt hela omkretsen, vilket inte är lätt att uppnå genom att manövrera manuellt.

Lasersvetsapplikation

Laserrörsvetsning är en högteknologisk teknik, som bygger på metallsmältning med hjälp av en ljusstråle. Strålningen för uppvärmning av metallytan är monokromatisk med en våglängd beroende på karaktären hos laserns emitters arbetsdel.

Effekten av lasersvetsning bestäms av sådana parametrar som:

- strålningskraft;

- fokuspunktdiameter och konfiguration;

- Arbetsstyckets rörelsehastighet i förhållande till laserstrålen.

Bland fördelarna med tekniken noterar vi följande:

- högintensiv punktuppvärmning av metallröret tills smälttemperaturen uppnås.

- snabb kylning av den behandlade fogen som strålningsexponering upphör.

- minsta gemensamma bredd utan att äventyra styrkan i leden.

Det finns dock nackdelar, bland vilka är:

- höga kostnader för utrustning på grund av nyhet och liten distribution av teknik;

- förmågan att arbeta med hårdvara med en väggtjocklek på högst 1-1,5 mm.

En standardlasersvetsmaskin består av sådana nyckelelement som ett aktivt medium och en pumpgenerator.

Enligt typen av aktivt medium är enheterna indelade i följande kategorier:

- gas;

- fast ämne;

- halvledare.

Vart och ett av de listade modifieringarna kan appliceras vid montering av hushållsrörledningar av hög kvalitet, men inte mer än det, eftersom stammen på väggar oftast är tjockare än 2 mm.

Svetsvarv, roterande och horisontella fogar

Rotationsrörsvetsning krävs vid montering av de flesta stora och medelstora rörledningarna.

Svetsning utförs i tre lager:

- Vid det inledande skedet delas foget delbart i fyra segment;

- sedan kokas de första två segmenten, varefter en 180 graders vridning görs;

- sedan svetsas de återstående två segmenten;

- röret roterar nittio grader och det andra lagret är kokt;

- Vid det sista steget svänger röret 180 grader och foget är äntligen svetsat.

Svetsning av icke-roterande leder utförs också i tre lager. Fasta skarvar kokas fram och tillbaka. Den använder en kort (högst 2 mm) båge.

Svetsning av horisontella leder utförs med elektroder med en diameter av 4 mm. Som i föregående fall rör sig elektroden fram och tillbaka under bildandet av sömmen. Resultatet är en vals, vars höjd inte överstiger 1,5 mm.

Foget kokas i tre eller fyra lager. Under bildandet av de sista rullarna ökas diametern hos de använda elektroderna till 5 mm vid en ström av upp till 300 A.

Tips: Om det här inte handlar om att montera ett nytt vattenförsörjningssystem, men om att fixa en läcka i det gamla systemet, kan kallsvetsning för värmerör eller vattenförsörjning vara användbart. Det är faktiskt ett slags epoxilim med metallfragment upplöst i det. Avlägsnandet av läckor med egna händer kan endast utföras på torrt, tidigare rengjort från rören.

Naturligtvis är användningen av kallsvetsning i detta fall endast en tillfällig åtgärd, varefter en kvalitetsreparation av det skadade röret ska utföras.

Polymerrörsvetsmetoder

Tekniken för att arbeta med polymerrör är fundamentalt annorlunda än svetsning av metallprodukter.

Vid montering av polymera pipeliner appliceras två mest krävda metoder:

- Stumpenstekniken inbegriper uppvärmning och efterföljande smältning av rörens ändar till driftstemperaturen och komprimering till bildandet av en hermetisk söm. Svetsprocessen utförs med hjälp av specialutrustning som består av en säng, centraliserare och ett värmeelement.

Anordningar för sammansättning av polymerrör är multifunktionella och gör att du kan justera och därefter placera snittet på de anslutna ändarna före efterföljande uppvärmning. Uppvärmd till rörets driftstemperatur skiftad av ett mekaniserat system av jackar.

Användningen av specialmaskiner gör att du kan utföra svetsarbeten, både i stationära och på fältförhållanden, med uppenbarligen hög kvalitet på fogen.

- Tekniken för elektrofusionsanslutning eliminerar behovet av komplex utrustning, eftersom värmeelementet ingår i rörsvetshylsan.

En polymerhylsa med en kondenserad spole sätts på ledningen av rören som skall förenas, varefter spolen aktiveras och plasten är smält och bildar en pålitlig och tät ledning.

slutsats

Så vi har övervägt egenskaperna hos svetsade leder som används vid montering av olika rörledningar med stor diameter, både metall och polymer. Har du fortfarande frågor som inte kunde besvaras? I det här fallet kan mer användbar information hittas genom att titta på videon i den här artikeln.