Glasfiberrör: fördelar, produktionsteknik, standarder

Vad är tillverkningen av rör av glasfiber? Vad ska glasfiberrör enligt GOST vara? Hur attraktiva är deras egenskaper mot alternativa lösningar? Låt oss försöka svara på dessa frågor.

Vad är det

Vad är glasfiber? Namnet ger i allmänhet en övergripande bild av materialets sammansättning: bindemedlet (epoxi- eller polyesterharts) är förstärkt med glasfiber. Förstärkning ger resistens mot drag- och böjbelastningar; Binder garanterar motstånd mot stötar.

Observera: använda hartser är typiska termosätt. Vid härdning uppstår irreversibla kemiska förändringar i dem; Om så är fallet - till skillnad från termoplaster är resistanssvetsning av produkter omöjligt. Lim, flänsar för bultar, trådar, etc. används för att ansluta rören.

Historia av

Produktionstekniken härstammar från femtiotalet av förra seklet, då industriproduktionen av epoxihartser började. Precis som ny teknik, var det i början inte särskilt populärt: bristen på erfarenhet av att använda glasfiber kompletterade det låga priset på traditionella material (stål, koppar och aluminium).

Omkring mitten av 60-talet började bilden ändras.

Vad hände?

- Stål- och icke-ferrometallpriserna ökade.

- Kommersiell utveckling av olje- och gasfält offshore har börjat. GRP-slangar (slangar) skiljer sig positivt från metall med låg vikt och, ännu viktigare, korrosionsbeständighet: kontakt med saltvatten orsakade dem inte några skador, till skillnad från konkurrerande produkter.

- Slutligen stod glasfiberproduktionstekniken själv inte stilla: det blev billigare och mer hållbart.

Resultatet var inte långt i följd: i slutet av 60-talet kom amerikanska företaget Ameron med sina högtryckta glasfiberledningar först i Nordamerika och sedan på Mellanöstern-marknaden. Vid 80-talet, europeiska och lite senare, togs sovjetiska (senare ryska) tillverkare upp.

fördelar

Än glasfiber har blivit populär?

Listan över dess fördelar är inte för stor, men det ser väldigt övertygande ut.

- Mycket rimligt mot bakgrund av höglegerade och rostfria stålkostnader.

- Motstånd mot korrosion och aggressiva medier.

Det är användbart: Om det är nödvändigt att transportera särskilt aggressiva vätskor är rörelementen fodrade med högtryckspolyeten.

- Låg vikt. Den specifika hållfastheten hos glasfiber (styrka relaterad till densitet) är 3,5 gånger högre än för stål; Sålunda kommer lika starka konstruktioner av dessa material att skilja sig i vikt flera gånger.

- Möjligheten att erhålla material med önskade mekaniska egenskaper på grund av ett specifikt förstärkningsschema. Till exempel ger spiral-ringlindningen av glasfiber det högsta motståndet mot inre tryck.

produktion

Vad är tillverkningen av glasfiberrör?

Hittills finns det fyra huvudteknologier av deras tillverkning.

| namn | beskrivning |

| extrudering | Hartset blandas med en härdare och hackad glasfiber, varefter den extruderas genom ett ringformigt hål. Produktionen är billig, tekniskt, men bristen på en regelbunden förstärkningsram påverkar produktens slutliga styrka. |

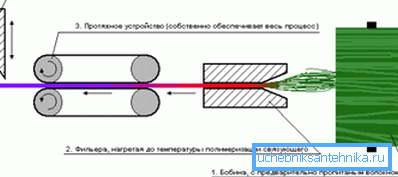

| pultrusion | Röret bildas mellan de inre och yttre dornarna. Båda ytorna är perfekta; Ett antal tekniska begränsningar tillåter emellertid inte att producera rör med stora diametrar och med högt arbetstryck. |

| Centrifugalformning | Förstärkning är en färdig hylsa av glasfiber, vilken pressas mot ytan av en roterande form medelst centrifugalkrafter. De bidrar också till en jämn fördelning av harts i framtida väggar. Den största fördelen med tekniken är förmågan att få en jämn yttre yta; Den största nackdelen är energiintensitet och därmed hög kostnad. |

| lindning | Fiberimpregnerad glasfiber (tråd, tejp eller tyg) är lindad på en cylindrisk dorn. Utrustning för tillverkning av glasfiberrör med hjälp av lindningsmetoden är vanligast på grund av den relativa enkelheten och högprestandan. |

Den senare produktionsmetoden har flera, så att säga, underarter. Låt oss lära känna dem.

Spiral ringlindning

Staplaren - en ring med flera impregnerade trådmatningsmekanismer - fram och tillbaka längs en roterande dorn. Vid varje passage läggs ett lager av fibrer med en konstant tonning; ringsystem som, som vi kommer ihåg, gör det möjligt att uppnå maximal rörstyrka i paus.

Kärleksfullt påverkar trådens förspänning också positivt produktens slutliga styrka, vilket förhindrar utseende av sprickor under böjning av laster.

Spiral-ring lindningsmetod används för att tillverka rörledningar konstruerade för högt arbetstryck, konstruktionsdelar (inklusive komposit-kraftöverföringstornstöd) och till och med skrov av raketmotorer.

Spiraltape lindning

Skillnaden med den tidigare metoden är bara i det faktum att stapeln bildar ett smalt band av ett dussin eller två fibrer i ett pass. Följaktligen kräver för bildandet av kontinuerlig förstärkning mycket fler passager; själva förstärkningen är något mindre tät. Den största fördelen med metoden är mycket enklare och därmed billig utrustning.

Längdgående tvärgående lindning

Huvudskillnaden från tidigare system är att lindningen görs kontinuerlig: staplaren lägger samtidigt längsgående och tvärgående gängor. Det verkar som att detta bör förenkla och billigare teknologin. Det finns emellertid ett rent mekaniskt problem.

Dornen på vilken det framtida röret sår roterar; Om så är fallet måste de spiraler från vilka tråden med längsgående armering är avlindad också rotera. Dessutom, desto större diameter av röret, desto större måste vara spolarna.

Skrå tvärgående längsgående lindning

Denna lösning utvecklades under Sovjetunionens liv i Kharkov och användes ursprungligen vid produktion av rakettskal. Senare blev det utbrett i hela post-sovjetrummet.

Vad är kärnan i metoden?

- Staplaren bildar ett brett band av parallella bindemedelsimpregnerade fibrer.

- Tejpen före lindning på dornen är förviklad med en tråd utan impregnering och bildar därefter en axiell förstärkning. Trådarna som samlas in i tejpen bildar sig respektive tvärförstärkning: bandet läggs över dornaxeln.

- Efter läggning är varje skikt rullade rullar, tätningsarmering och förskjutning av överskott av bindemedel.

Vad är fördelen med ett sådant system?

- Möjligheten till kontinuerlig produktion. I ett pass kan du skapa godtyckliga tjocka väggar, helt enkelt ändra överlappningen på tejpen.

- Hög prestanda.

- Förmågan att producera glasfiberrör med stor diameter (i teorin - utan några begränsningar av maximal storlek). Mått begränsas endast av dornens storlek.

- Extremt högt glasfiberinnehåll i det färdiga materialet. Den kommer till 85% jämfört med 45-65% med alternativa metoder. Detta påverkar både slutlig styrka och brandfarlighet hos produkten.

standarder

Produktion av produkter av intresse för oss regleras av två regleringsdokument:

- GOST R 53201-2008 innehåller tekniska villkor för tillverkning av rör med en diameter på 50-200 mm på gängade anslutningar.

- Utvecklat med deltagande av NTT LLC (New Pipe Technologies), beskriver GOST R 54560-2011 detaljerna i glasfiberarmerad termoplastplast.

Vi studerar de grundläggande bestämmelserna i dokumenten.

GOST R 53201-2008

Standard rördrift är enligt följande:

- Temperatur - från -60 till + 60C.

- Relativ luftfuktighet - upp till 100%.

- Temperaturen för den transporterade vätskan är upp till + 110 ° C.

- Arbetstryck - från 3,5 till 27,6 MPa.

Följande användningsområden tillhandahålls för de produkter som beskrivs i standarden:

- Transport av olje- och gaskondensat.

- Transport av saltlösningar (inklusive havsvatten).

- Byggandet av lyftstolpar.

- Fästbrunnar för olika ändamål.

- Underhåll av reservoartryck i utvecklingen av underjordiska insättningar.

- Teknisk och dricksvattenförsörjning.

Standarden skiljer tre typer av rör:

| beteckning | transkriptet |

| NC | slangar |

| Oh | hölje |

| L | linjär |

Vad kan diametrarna för glasfiberrör producerade enligt GOST R 53201-2008, och deras andra egenskaper?

Pump och hölje

| Invändig diameter, mm | Nominellt tryck, MPa | Minsta väggtjocklek mm | Vikt per meter, kg |

| 50 | 6,9-27,6 | 4,3 - 8,4 | 1,6 - 3,3 |

| 63 | 6,9-27,6 | 4,6 - 10,7 | 2,2 - 5,5 |

| 100 | 10,3 - 17,2 | 8,1 - 12,2 | 5,8 - 8,2 |

| 150 | 10,3 - 17,2 | 13,5-15,0 | 14,0 - 14,9 |

| 200 | 10,3 | 13,6 | 16,5 |

linjär

| Invändig diameter, mm | Nominellt tryck, MPa | Minsta väggtjocklek mm | Vikt per meter, kg |

| 50 | 10,3 - 27,6 | 2,79 - 8,10 | 1,2 - 3,1 |

| 63 | 8,6 - 27,6 | 2,80 - 9,90 | 1,4 - 5,2 |

| 100 | 5,5-27,6 | 2,80 - 16,00 | 2,3 - 12,8 |

| 150 | 5,5 - 13,8 | 4,57 - 11,20 | 5,1 - 12,2 |

| 200 | 5,5 - 13,8 | 5,84 - 14,70 | 8,6 - 22,6 |

Förutom rörstorlekarna innehåller dokumentet detaljerade instruktioner för tillverkning av beslag med angivande av grunddimensioner, krav på utseende, maximala toleranser och märkning av alla produkter.

GOST R 54560-2011

Standarden beskriver rörledningar som drivs i mycket mildare än de ovan beskrivna förhållandena:

- Driftstryck - upp till 3,2 MPa;

- Medeltemperatur - upp till 35 ° C;

- Transporterade vätskor - vatten, vattenlösningar och avlopp (inhemska och industriella).

Viktigt: Åtgärden för GOST gäller inte rörledningar för vattenförsörjning och avloppsvatten.

Inom ramen för dokumentet klassificeras produkterna enligt följande kriterier:

- Diameter (DN). Värdena ligger mellan 300 och 3000 millimeter.

- Nominellt tryck (PN). För icke-tryckrör är konceptet PN själv ganska godtyckligt och antas vara 0,1 - 0,4 MPa; för tryck tar det värden på 0,6, 1,0, 1,6, 2,0, 2,5 och 3,2 MPa.

- Nominell styvhet (SN). Det mäts också i megapascals och kan vara lika med 1250, 2500, 5000 och 10000.

Observera: När du lägger ett glasfiberavloppssystem med egna händer, bör du komma ihåg att SN 1250-rör inte rekommenderas för underjordisk installation, och SN 2500 rekommenderas att läggas i brickor.

Dokumentet, som det föregående, listar huvuddimensionerna för alla typer av beslag och krav på utseende, styrka, märkning och armeringsmetoder.

slutsats

Naturligtvis berörde vi i vårt material bara en liten del av ett mycket omfattande ämne att använda glasfiber. Vi har inte funderat huruvida glasfiberrör kan användas för uppvärmning eller hushållsavlopp, hur bra de är på bakgrund av metallpolymer eller helt plastprodukter. Några av dessa frågor påverkar videon i den här artikeln. Lycka till!